對于質量管理而言,可以采用的過程質量控制有很多工具,在此本文重點介紹SPC系統——統計過程控制,SPC的英文名稱為:Statistical Process Control。

1、SPC軟件的適用范圍

一般來說,SPC技術適用于以下過程:

1)SPC適用于有計劃的,且能重復批量生產的過程;

2)SPC適用于一切可重復的過程事件,只要這些事件的參數是可衡量的。

進一步說,SPC尤其適用于推行ISO 9000和實施TQM的企業,因為ISO 9000和TQM均強調全過程控制及預防原則,其實現都有賴于數理統計方法的深入應用。因此,應用SPC是確保ISO 9000和TQM有效實施的基礎之一,原因如下:

1)SPC的核心工具是控制圖,控制圖可作為向現場人員、管理人員、顧客等提供有關過程能力的直觀語言,且為評定產品質量提供了客觀依據;

2)SPC可以幫助企業保證產品和服務的質量維持穩定;

3)SPC可以及時反映過程的結果或參數是否同我們的期望值保持一致;

4)SPC可以作為一種早期的預警,減少過程的變異;

5)SPC是改進產品/服務質量及可靠性的基礎。

2、SPC軟件包含的模塊

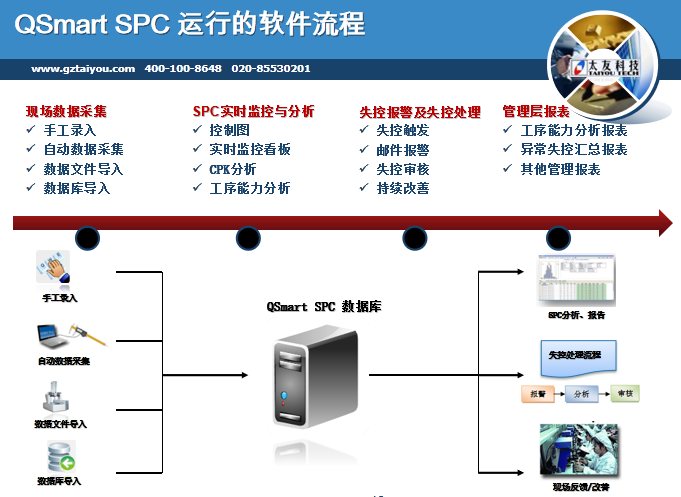

一個通用的SPC產品應該包括以下幾個基本功能模塊:現場數據采集,SPC實時監控與分析,失控報警及失控處理,管理層報表。

3、如何選擇SPC軟件

SPC是一個專業化較高的軟件,企業若要充分發揮SPC的作用,那么對SPC軟件的選擇將至關重要的。所以在選擇 SPC 工具時,企業必須注意以下幾個問題:

·專業性。首選考察該公司的專業性,在統計方面的計算結果是否正確。因為尚有部分書籍有些錯誤,而非專業的軟件公司將書上抄來計算公式寫入軟件﹐或自行開發許多功能,卻忽略實際的應用與正確性。

·易用性。購買工具的目的是為了使用工具放大人的能力,能夠利用工具來提高企業的工作效率并創造出更高的利益。SPC軟件必須能適應各種階層的使用者—— 從操作員、工程師到部門主管都能方便上手使用,而不是一個只有專業分析人員才會用的軟件。因此,SPC軟件要簡單易學、易懂、易用。

·適用性。企業應根據自己所在的行業,或者根據需要統計的數據類型選擇適合自己的軟件。某些行業內有自己的專業SPC軟件,如半導體行;或者根據企業需要統計的數據類型選擇,例如,機加工型的企業需要的統計數據通常是計值型的,則可以選擇計值型分析比較強的SPC,如果是紡織、制藥或者醫療行業,統計的計數型的數據比較多,則可以選擇計數型分析比較強的SPC。

·兼容性。還要看該軟件與其他應用系統或硬件的兼容性。因為現在任何一個企業都會有不同的應用系統,比如: Office辦公軟件、ERP、MES、PLM 等等,SPC 系統是否能與這些系統進行簡單的無縫連接?

·易維護性。要考量該軟件的維護和持續使用是不是很方便,是不是需要派專門的 IT 人員來維護;若公司日后發展了,該軟件的使用是不是有局限,能否針對公司的特殊需求進行定制開發,控制點或文件等等是不是可以靈活增加,是不是還需要該軟件工程的人員來改造等等。

·服務能力。軟件廠商要具備咨詢服務、培訓指導能力,單純賣軟件的廠商很難讓企業構建一套適合自己的SPC系統。

4、SPC的實施步驟

企業SPC實施整體分為兩個階段,分析階段和監控階段。

分析階段的主要目的在于,使過程處于統計穩態并使過程能力足夠。 分析階段首先要進行的工作是生產準備,即把生產過程所需的原料、勞動力、設備、測量系統等按照標準要求進行準備。生產準備完成后就可以進行,注意一定要確保生產是在影響生產的各要素無異常的情況下進行;然后就可以用生產過程收集的數據計算控制界限,做成分析用控制圖、直方圖、或進行過程能力分析,檢驗生產過程是否處于統計穩態、以及過程能力是否足夠。如果任何一個不能滿足,則必須尋找原因,進行改進,并重新準備生產及分析。直到達到了分析階段的兩個目的,則分析階段可以宣告結束,進入SPC監控階段。

監控階段的主要工作是使用控制用控制圖進行監控。此時控制圖的控制界限已經根據分析階段的結果而確定,生產過程的數據及時繪制到控制上,并密切觀察控制圖,控制圖中點的波動情況可以顯示出過程受控或失控,如果發現失控,必須尋找原因并盡快消除其影響。監控可以充分體現出SPC預防控制的作用。 在工廠的實際應用中,對于每個控制項目,都必須經過以上兩個階段,并且在必要時會重復進行這樣從分析到監控的過程。

具體來說,企業實施SPC可以通過以下8個步驟完成,該過程遵循著PDCA循環:

1)識別關鍵過程:

一個產品品質的形成需要許多過程(工序),其中有一些過程對產品品質好壞起至關重要的作用,這樣的過程稱為關鍵過程,SPC控制圖應首先用于關鍵過程,而不是所有的工序。因此,實施SPC,首先是識別出關鍵過程。然后,對關鍵過程進行分析研究,識別出過程的結構(輸入、輸出、資源、活動等)。

2)確定過程關鍵變量(特性):

對關鍵過程進行分析(可采用因果圖、排列圖等),找出對產品質量影響最大的變量(特性)。

3)制定過程控制計劃和規格標準:

這一步往往是最困難和最費時的,可采用一些實驗方法參考有關標準。具體操作時一定要使用專業的SPC軟件做支持,否則僅大量的計算就讓人頭疼不已,更談不上以下的做圖分析以及進行實時的監控了。

4)過程數據的收集、整理:

這一步關鍵是要保證數據的真實性和可靠性,否則所做的一切分析都是無意義的。

5)過程受控狀態初始分析:

采用分析用控制圖分析過程是否受控和穩定,如果發現不受控或有變差的特殊原因,應采取措施。

6)過程能力分析:

只有過程是受控、穩定的,才有必要分析過程能力,當發現過程能力不足時,應采取措施。

7)控制圖監控:

只有當過程是受控、穩定的,過程能力足夠才能采用監控用控制圖,進入SPC實時監控階段。

8) 監控、診斷、改進:

在監控過程中,當發現有異常時,應及時分析原因,采取措施,使過程恢復正常。對于受控和穩定的過程,也要不斷改進,減小變差的普通原因,提高質量降低成本。過程還有可能向兩個方向變異,有可能是向差的方向也有可能是向好的方向變異。無論是向哪個方向變異都要重新修改控制線,若不修改控制線,則接下來的管控都是無意義的。

圖表3 SPC實施步驟

5、SPC實施效果

日本工業界的對SPC的應用效果有這樣的統計:

·優質企業平均有73%(用SPC方法的)的過程Cpk超過1.33,低質企業只有45%過程達到Cpk=1.33;

·Cpk>1.67的企業,平均銷售收入增長率為11%以上,而其它企業的數據為4.4%;

·一家企業用了三年的時間使廢品率降低58%,其使用的方法是,將使用SPC的過程比例由52%增加到68%。

總的來說,SPC可以幫助企業在質量控制上真正作到"事前"預防和控制,它在企業實施后可以:

1)對過程做出可靠的評估;

2)確定過程的統計控制界限,判斷過程是否失控和過程是否有能力;

3)為過程提供一個早期報警系統,及時監控過程的情況以防止廢品的發生;

4)減少對常規檢驗的依賴性,定時的觀察以及系統的測量方法替代了大量的檢測和驗證工作。

SPC的應用可使企業:降低成本;降低不良率,減少返工和浪費;提高勞動生產率;提供核心競爭力;贏得廣泛客戶;更好地理解和實施質量管理體系。

SPC知識理論

SPC知識理論  SPC應用案例

SPC應用案例  SPC數據分析

SPC數據分析  SPC數據采集

SPC數據采集  IQC來料質量管理

IQC來料質量管理  IPQC制程質量管理

IPQC制程質量管理  質量管理教學

質量管理教學  質量改善工具

質量改善工具  設備巡檢

設備巡檢  維護保養

維護保養  精益生產

精益生產  MES系統

MES系統  IE工業工程

IE工業工程  5S管理

5S管理  企業后勤管理

企業后勤管理  儀器儀表

儀器儀表  測量知識

測量知識  數據采集

數據采集